Модернізація системи управління картоноробної машини із заміною приводу

Проект КСКА.421111.936 «Модернізація і автоматизація приводу сушильної частини картоноробної машини ПРАТ "ІЦКК" ».

Про Замовника

На підприємстві ПРАТ "Ізмаїльський целюлозно-картонний комбінат" десятиріччя експлуатувалася лінія для виготовлення картону. Дана лінія була розроблена кращими науково-дослідними інститутами того часу, в процесі проектування були також використані рішення провідних закордонних фірм, і як результат підприємство є прикладом технологічних досягнень періоду кінця 20 - го сторіччя.

Існуюча система управління та приводу

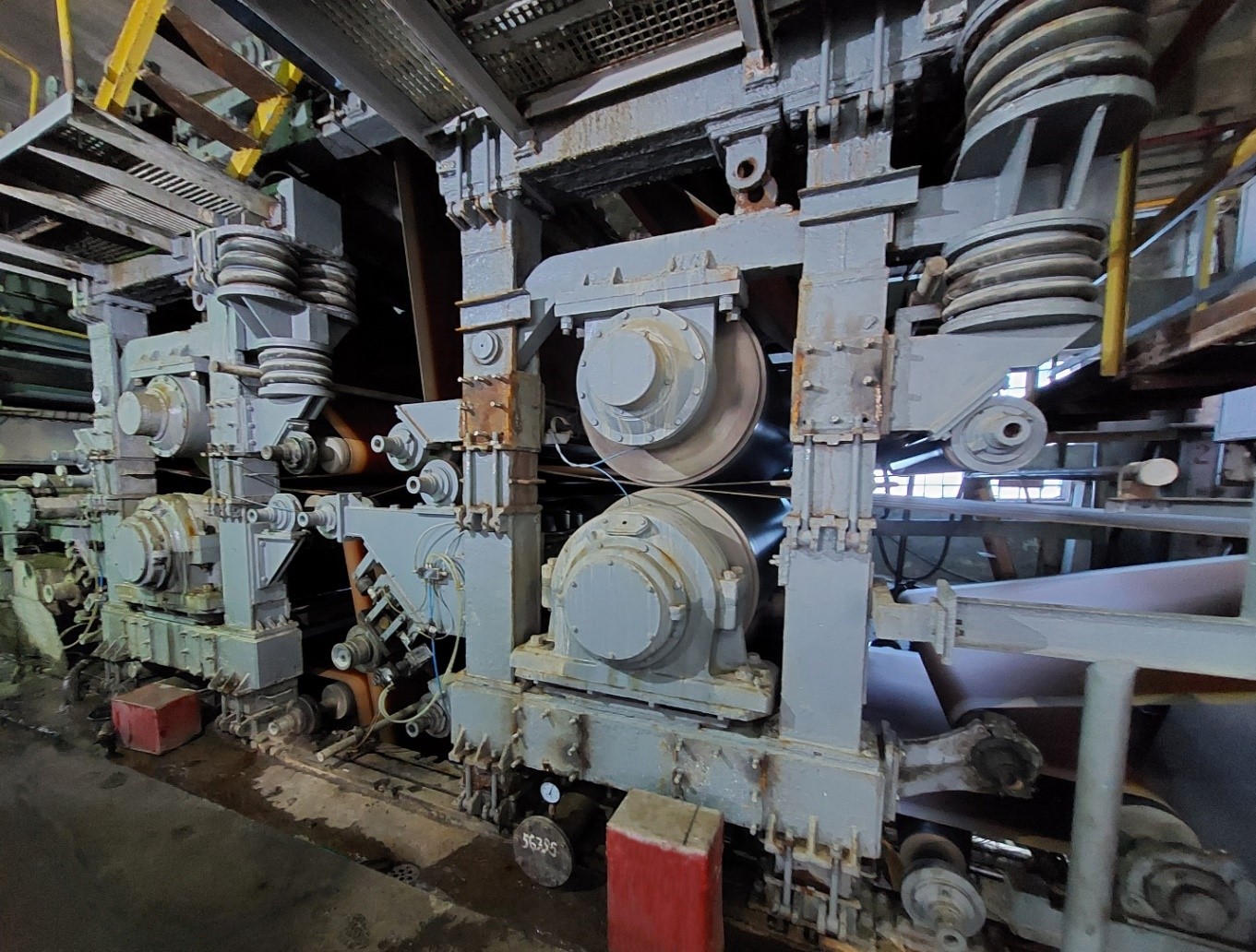

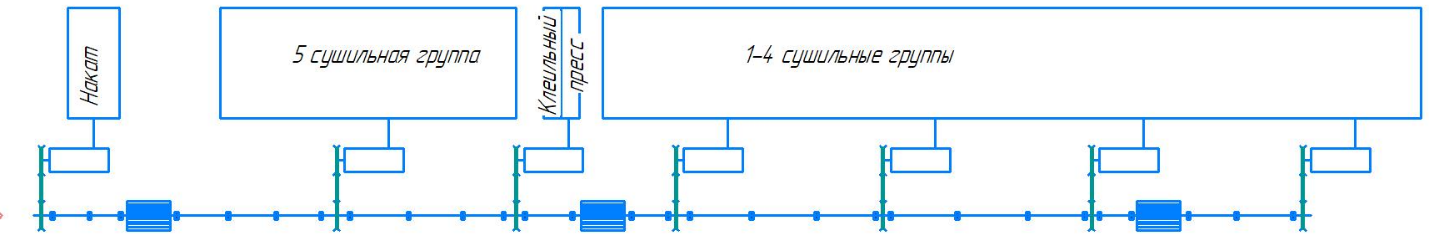

Існуюча система була надзвичайно складна як в реалізації так і обслуговувані, і потребувала висококваліфікованих спеціалістів по механічній, електричній частині, фахівців з електроніки. Адже привідне обладнання, яке було встановлено на папероробній машині, складалося з 3-х двигунів постійного струму, розташованих на одному спільному карданному валу. Даний вал через відповідні редуктори розподілу крутного моменту приводив в дію 7 ділянок. Регулювання швидкості кожної ділянки було реалізовано на складній системи варіаторів з гідравлічним виконавчим механізмом. Кінематична схема системи приведена на рис.1.

Навантаження розподілялося через редуктори та варіатори, а живлення та керування двигунами здійснювалося з існуючих тиристорних перетворювачів.

Рис 1. Кінематична схема приводу машини

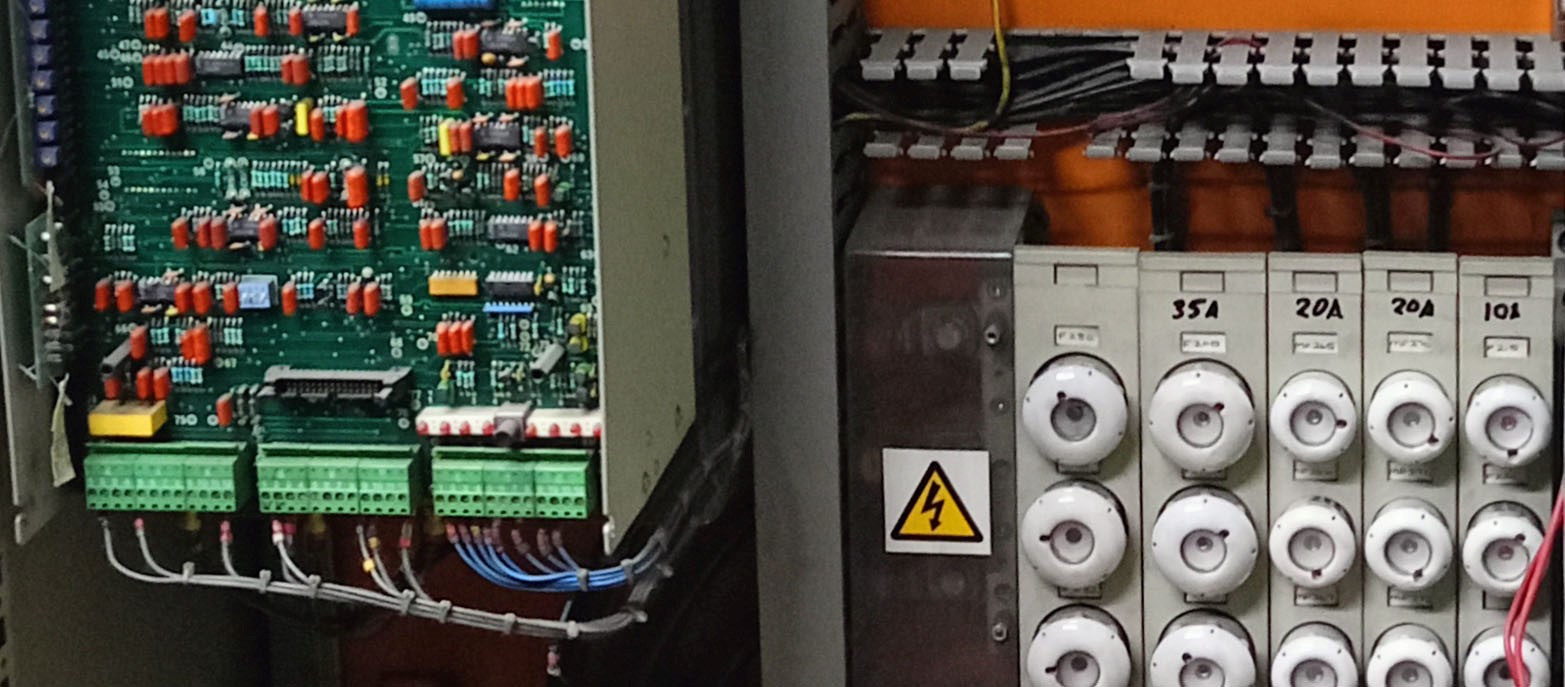

Система управління тиристорними перетворювачам була виконана на дискретних електронних компонентах випуску 70 - 80 х років 20 - го століття (Рисунок 2), відповідно, що в теперішній час замінюється одним чіпом процесору, потребувало сотні дискретних мікросхем та декількох шаф. Згодом це привело до того, що виникали проблеми в обслуговані, ремонті. Персонал замовника повинен був мати високу кваліфікацію як в галузі механіки, електрики, так і в експлуатації електронних пристроїв.

Рис. 2 – Внутрішній вигляд шафи керування

Проектні рішення

В новій системі приводу та управління Замовником було запропоновано:

- перейти на привід змінного струму

- видалити кардану передачу

- перейти на окремий електропривід кожної ділянки

- регулювання частоти реалізувати на частотних перетворювачах

- встановити локальні АРМ у вигляді панелей оператора біля ділянок машини, та на центральній пультовій

- доповнити систему керування засобами безпеки

Колективу ТОВ «КСК-Автоматизація» вдалося за короткий проміжок часу замінити морально і фізично застарілу систему автоматизованого управління та приводу, на сучасну власного виробництва.

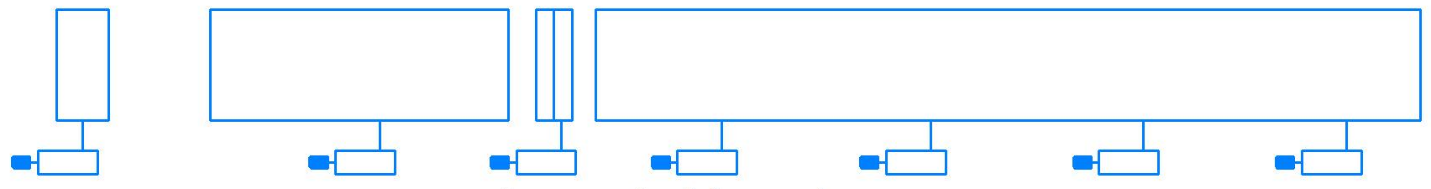

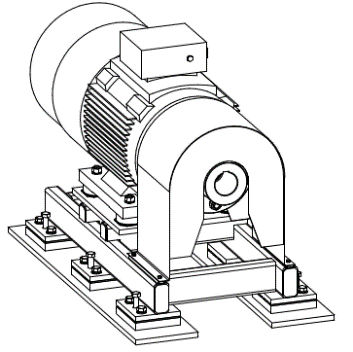

Під час роботи над проектними рішеннями була розроблена нова схема механічного приводу з застосуванням 7 асинхронних двигунів змінного струму з частотним керуванням (Рисунок 3).

Рис. 3 – Запроектований привод сушильної частини

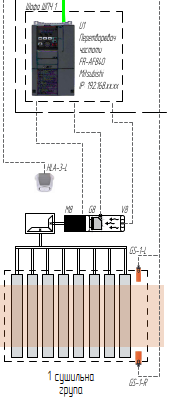

В якості частотних перетворювачів використано FR-AF840 виробництва Mitsubishi Electric. Завдяки можливості обробки сигналу з енкодерів, великої швидкодії вбудованого процесору розробники системи керування мали змогу реалізувати функцію підтримання швидкості з контролем зворотного зв’язку безпосередньо управління частотним перетворювачем. Дане рішення надає системі можливість навіть отримати резерв по точності та швидкості регулювання, центральний контролер системи розвантажено від значної кількості задач і він по суті виконує функції розподілення завдань між частотними перетворювачами, контролю датчиків положення полотна, роботи з АРМ оператора.

Рис. 4 Розміщення нових двигунів Рис. 5 Частотний перетворювач з обдувом, та енкодером FR-AF840

Рис. 6 Схема підключення двигуна Рис. 7 Шафа з Частотним перетворювачем з обдувом, та енкодером

Програмне забезпечення

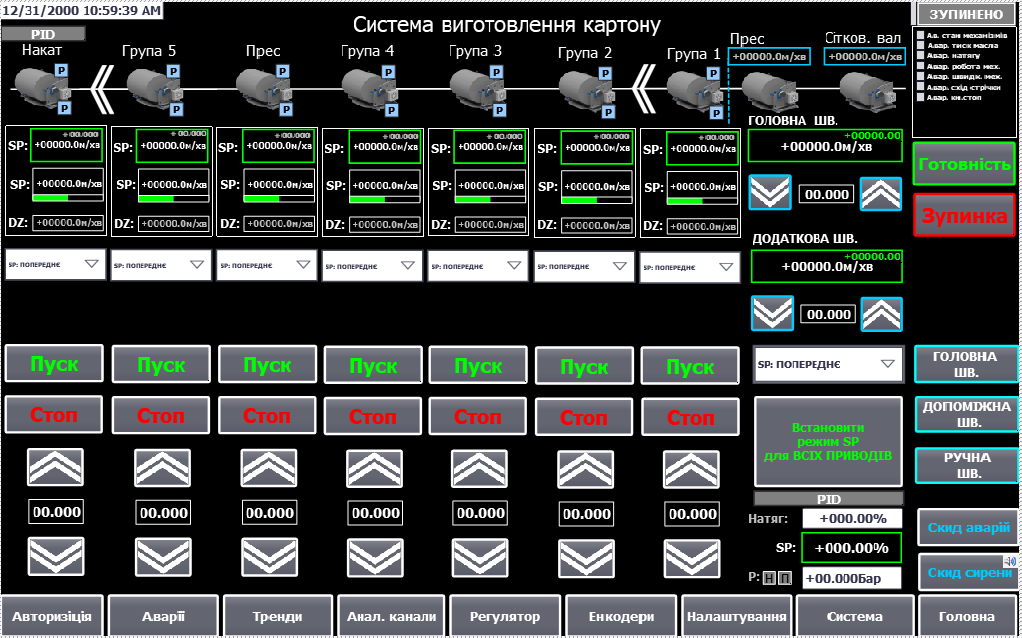

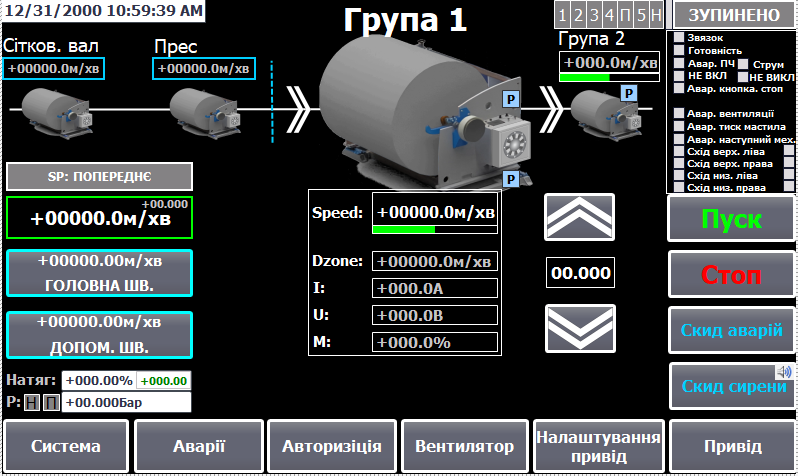

Програмне забезпечення, яке було розроблено ТОВ «КСК-Автоматизація» вирішує задачі регулювання параметрів комплексу обладнання, забезпечує синхронну взаємодію окремих секцій обладнання, відображає в комфортному для персоналу вигляді мнемосхеми агрегатів з індикацією уставок і поточних значень регульованих і вимірюваних величин; сигналізацію виходу параметрів за попереджувальні та аварійні діапазони.

Рис. 8. Екран центрального пульта керування

Рис.9. Екран контролю локальної ділянки

Управлінський персонал підприємства отримує оперативний доступ до інформації про хід та історію подій технологічного процесу. Оперативно-технологічний персонал цеху може використовувати користується панеллю оператора центрального АРМ (Рисунок 8) та локальними АРМ окремих ділянок (Рисунок 9).

Система керування приводом виконує також функції:

- послідовного ведення;

- блокування та захисту;

- завдання швидкості машини та секційних регуляторів співвідношення швидкостей;

- вимірювання швидкостей;

- вимірювання навантаження двигунів ;

- визначення помилки регулювання;

- передач даних між ПЛК та панеллю оператора.

Результати проведеної модернізації

- Ліквідовані великогабаритні карданні вали механічного приводу комплексу обладнання, та редуктори знімання потужності

- Підвищена безпека умов праці оперативно-технологічного персоналу цеху

- Оновлені механічна система, система управління та програмне забезпечення, які мали низьку ремонтопридатність та надійність

- Замовник отримав крім економія електроенергії ще і суттєве зменшення потужності пуско-захистної апаратури, використання кабелів меншого перетину, адже до модернізації на лінії було встановлено 3 двигуна постійного струму загальною потужністю 505 кВт, після модернізації встановлено 7 двигунів загальною потужністю 350 кВт

- Електроенергія споживається лише відповідно до навантаження, розрахунковий показник економії електроенергії становить 20 %

- Суттєво зменшено час на проведення робіт з профілактики, обслуговування та ремонту виробничого обладнання

- Процес управління виробничим обладнанням став зручним

- Оперативно-технологічний та управлінський персонал цеху отримав оперативний доступ до інформації про хід та історії технологічного процесу і параметри обладнання.